U.S Military Performance Specification MIL-PRF-13830B

U.S Military Performance Specification MIL-PRF-13830B는 사전에 정의된 표준 규격을 기반으로 “Scratch”와 “Dig” 번호를 사용하여 표면 품질도를 정의합니다. 10, 20, 40, 60, 80 숫자 중 하나로 지정되며 숫자가 위로 갈수록 밝기가 증가합니다. 이렇게 지정된 번호는 정확한 측정치가 아닌 교정된 규격의 스크래치와 밝기를 나타냅니다. 기본적으로 Scratch 검사는 어두운 곳에서 개별 조명으로 수행하기는 하지만 주관적인 육안 검사로 진행하므로 검사자마다 결과값은 조금씩 다를 수 있습니다. Dig Number는 측정이 가능한 수치로 소재 표면에 가장 큰 Dig 직경을 가리키며 1/100 단위로 표시됩니다. Dig 직경이 0.2mm라면 Dig Number가 20이 됩니다. Scratch와 Dig 값이 정의되면 허용 가능한 결함 수를 결정합니다. 허용가능한 Dig의 총 개수(N)은 직경을 20으로 나눈 값을 초과하지 않습니다.

①

지정된 스크래치 넘버로 스크래치 길이의 합계(Lsn)를 구하고 총합은 렌즈 직경의 1/4을 넘지 않도록 합니다.

②

허용가능한 Dig의 총 개수(N)은 직경을 20으로 나눈 값을 초과하지 않습니다.

③

모든 Dig 직경의 합은(d) 허용 가능한 최대 사이즈 Dig의 총 개수(N)의 지정된 Dig Number로 곱한 값보다 작거나 1~2배가 됩니다. 이처럼 다양한 렌즈에서 표준 품질 기준으로 사용됩니다. 일반 광학 제품은 40-20(Scratch-Dig) 사용되며 레이저 분야의 광학 제품은 10-5(Scratch-Dig) 수준으로 품질 기준을 정의하기도 합니다. 파장에 따라 표면 결함에 대한 허용치는 다르게 작용하며 UV레이저의 경우 10-5수준의 고품질을 필요로 합니다.

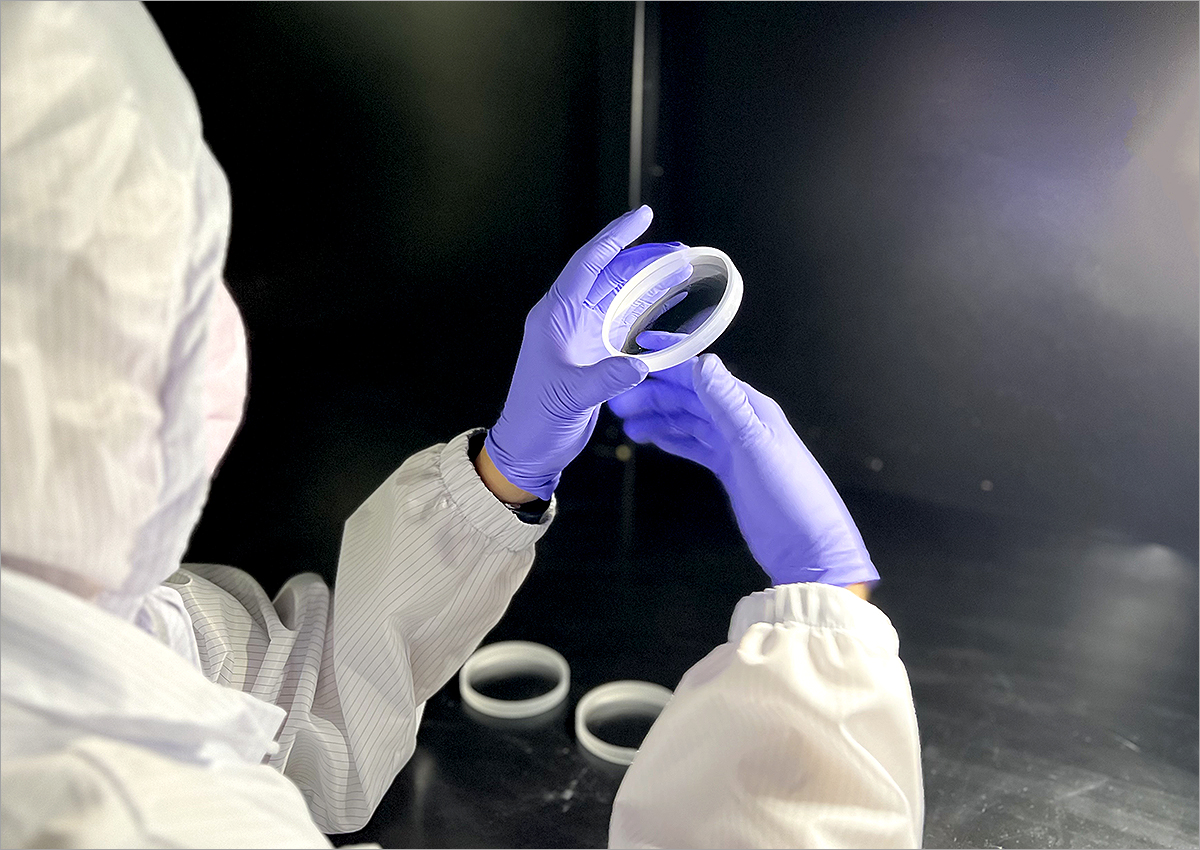

Figure1. Scratch-Dig 검사 이미지

Figure2. Dig and Scratch Number 이해하기

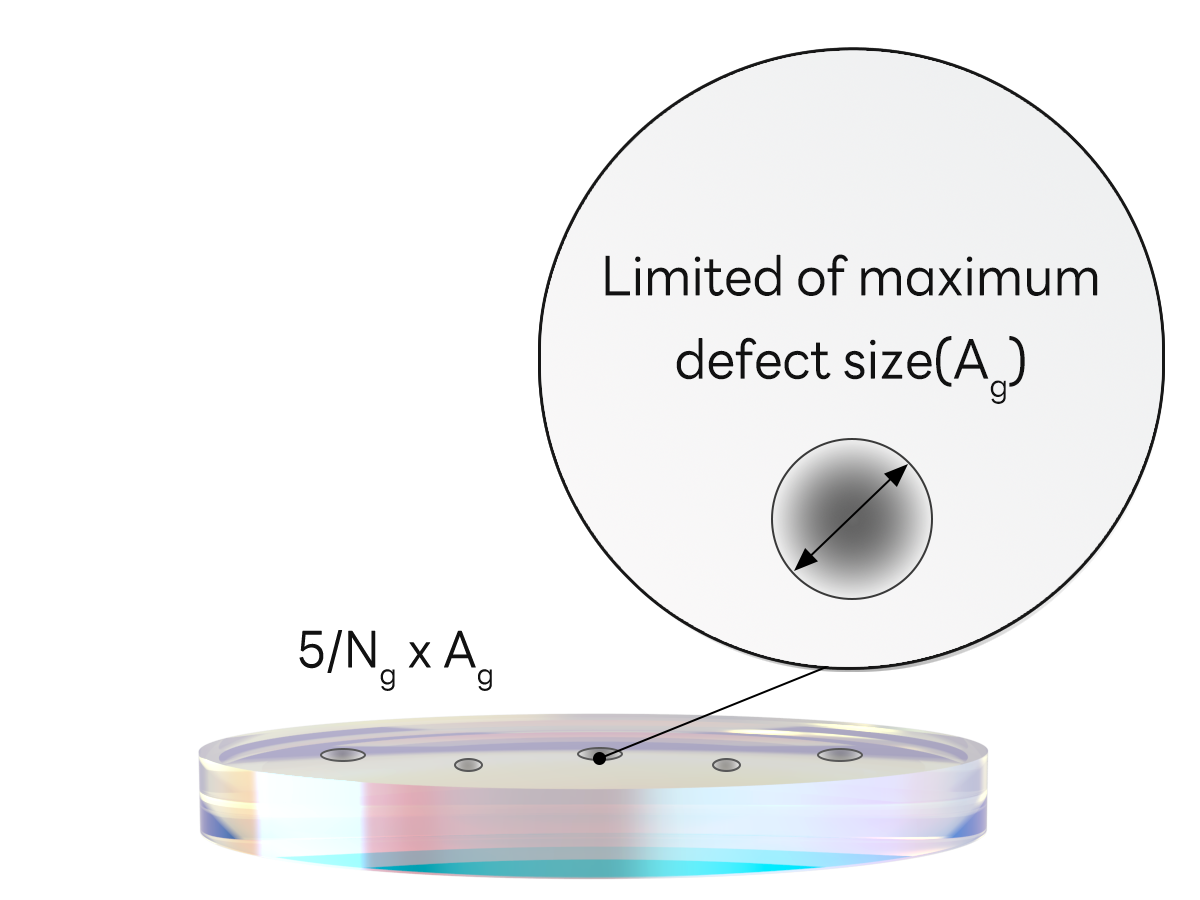

ISO 10110-7: 표면 결함

앞서 언급된 MIL-PRF-13830B 검사법은 육안 검사는 효율적인 검사 방법이지만 검사자의 주관적인 판단에 따라 결과의 정확성이 부족할 수 있습니다. 조금 더 객관적인 검사 방법인ISO 10110-7는 물리적인 결함의 크기와 빈도를 바탕으로 품질도를 정의합니다. 다만 MIL-PRF-13830B보다 시간과 비용이 더 많이 소모됩니다. FOV가 작은 현미경을 이용하여 여러 번을 측정을 통해 렌즈의 전체를 이미징 합니다. Scratch와 Dig로 표현하지는 않고 측정된 이미징에서 표면 결함을 검사합니다. ISO-10110-7은 허용되는 결함의 수(Ng)와 허용되는 최대 결함의 면적의 제곱근과 동일한 등급 Number를 (Ag) 나타냅니다. ISO-10110-7의 표면 품질도는 도면상에서 15/Ng x Ag 로 정의됩니다.

Figure3. Understanding ISO 10110-7: Surface imperfections

결함에 의해서 가려지는 면적의 총합은 다음과 같이 계산합니다. AreaTotal = Ng X (Ag)2

ISO 10110-7은 기본적으로 Ng와 Ag를 통한 Dimensional 방식으로 표면 품질을 명시하지만 ISO 도면은 MIL-PRF-13830와 같이 Visibility 방식으로도 표면 품질을 정의할 수 있습니다. Dimensional과 Visibility 방식을 동시에 사용할 수 있다는 장점으로 다양한 응용에 사용될 수 있습니다. 다만 고품질의 표면도가 요구되는 사양에서는 Dimensional 방식을 적용하여 사용할 수 있습니다.

2. U.S Military Performance Specification(1997). General specification governing the manufacturing, assembly, and inspection of optical components for fire control instruments(MIL-PRF-13830B)